Contenu

- Que signifie le code P2009?

- Quelles sont les causes courantes du code P2009?

- Quels sont les symptômes du code P2009?

- Comment dépannez-vous le code P2009?

- Étape 1

- Étape 2

- Étape 3

- Étape 4

- Étape 5

- Étape 6

- Codes liés à P2009

| Code de problème | Localisation du défaut | Cause probable |

|---|---|---|

| P2009 | Actionneur de commande d'air de collecteur d'admission / à solénoïde, rangée 1-circuit bas | Câblage court-circuit à la masse, actionneur / solénoïde de commande d'air du collecteur d'admission |

Que signifie le code P2009?

Le code de défaut OBD II P2009 est un code générique qui est le plus souvent défini comme «Actionneur / solénoïde de contrôle d’air du collecteur d’admission, groupe 1 - circuit bas», mais aussi parfois comme », Ou moins souvent en tant que« Circuit de commande de canal d’alimentation d'admission bas, rangée 1 ». Notez que, malgré les différences de formulation, les trois définitions signifient la même chose, à savoir qu’une tension faible existe dans le solénoïde / actionneur de commande du système de collecteur d’admission. Le «groupe 1» désigne le groupe de cylindres contenant le cylindre n ° 1 sur les moteurs à deux culasses.

Les canaux du collecteur ont pour but d'augmenter ou de réduire la vitesse à laquelle l'air d'admission traverse le collecteur d'admission. En termes simples, un collecteur est un volet réglable dans chaque collecteur qui peut être réglé via un actionneur, le degré d'ouverture dépendant du régime du moteur et d'autres conditions de fonctionnement telles que la position du papillon, le taux de déplacement du papillon facteurs environnementaux tels que la pression barométrique et la température ambiante.

Lors de la conduite à basse vitesse, généralement inférieure à 3 000 tr / min, le moteur ne nécessite pas un grand volume d’air et, dans ces conditions, les volets de la roue bouchent environ 60% de l’orifice d’admission. Cette restriction partielle augmente le débit de la charge d’air, ce qui correspond approximativement à l’effet de l’induction forcée lorsque le PCM effectue les réglages appropriés.

Inversement, lorsque le moteur nécessite un grand volume d’admission d’air, le PCM ouvre les volets de glissière pour permettre à davantage d’air de passer dans le moteur. Dans un système entièrement fonctionnel, l'ouverture et la fermeture des volets de la roue a pour effet global d'accroître les performances sans utiliser un volume de carburant proportionnellement plus important. Cela est particulièrement vrai pour les moteurs de petite capacité, bien que de nombreux volets à canaux de guidage soient de plus en plus utilisés sur les moteurs de grande capacité.

Cependant, pour que le système fonctionne comme prévu, un degré élevé de contrôle est nécessaire et bien que cela soit relativement facile à réaliser sur les systèmes utilisant des moteurs pas à pas comme actionneurs, les systèmes actionnés par le vide sont sujets aux dysfonctionnements causés par les fuites de vide dans les lignes de vide et le moteur. actionneur à vide. Néanmoins, il convient de noter que, bien que le code P2009 concerne principalement les circuits électriques bas dans le circuit de commande des actionneurs, les fuites de vide peuvent également être à l'origine de ce code sur certaines applications, car dans ces conditions, le capteur de position des volets de coureur peut produire un signal ne correspond pas à la position souhaitée des volets du coureur.

Notez que bien que certaines applications stockent un code et allument le voyant lors des premiers cycles de défaillance, il est plus courant que plusieurs cycles de défaillance se produisent avant qu'un voyant ne s'allume sur la plupart des applications.

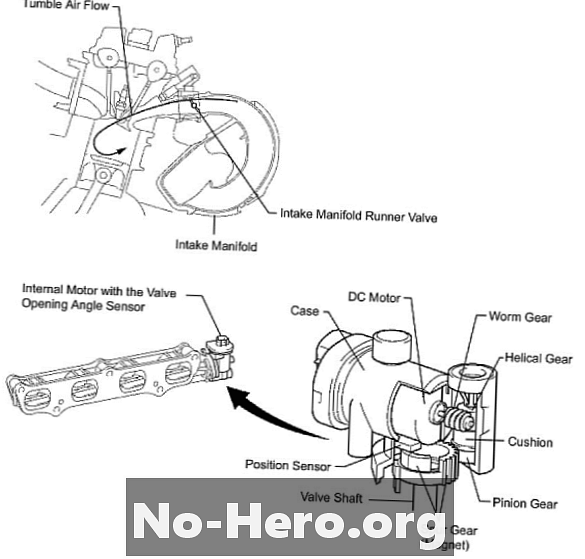

L'image ci-dessous montre la disposition typique des volets de guidage dans un collecteur d'admission. Notez la position des volets individuels qui sont en position complètement ouverte. Notez également l'actionneur à dépression et son capteur de position intégré fixé sur le côté du collecteur.

Quelles sont les causes courantes du code P2009?

Les causes courantes du code P2009 pourraient inclure les suivantes:

Quels sont les symptômes du code P2009?

Certaines applications ne présentent aucun symptôme autre qu'un code de problème stocké et un voyant d'avertissement allumé, mais la plupart des autres applications souffrent de problèmes de maniabilité en cas de défaillance du système de contrôle des volets de la courroie de distribution. Certains symptômes courants peuvent inclure les suivants, mais notez que la gravité de certains symptômes peut varier d'une application à l'autre.

Comment dépannez-vous le code P2009?

REMARQUE: Sur les applications où les collecteurs multiples sont contrôlés par le vide du moteur, une pompe à vide manuelle équipée d'une jauge graduée sera plus utile pour diagnostiquer et résoudre ce code.

Étape 1

Enregistrez tous les codes d'erreur, ainsi que toutes les données d'arrêt sur image disponibles. Ces informations peuvent être utiles en cas de diagnostic ultérieur d'une défaillance intermittente.

REMARQUE: Il est fréquent que plusieurs autres codes de gestion de moteur soient présents avec P2009. Par conséquent, il est important de noter tous les codes, ainsi que de savoir s'ils suivent ou précèdent P2009. Les codes qui précèdent P2009 ont probablement contribué à P2009, ce qui signifie que ces codes doivent être examinés et résolus avant toute tentative de diagnostic de P2009. Si vous ne le faites pas, cela entraînera presque certainement un diagnostic erroné, une perte de temps et le remplacement inutile de pièces et composants.

Étape 2

Reportez-vous au manuel de l'application pour localiser et identifier l'actionneur de volet de commande de glissière, ainsi que tous les câbles et les conduites de vide associés, si le système est contrôlé par le vide. Utilisez également cette opportunité pour déterminer le codage couleur, le routage et la fonction de chaque fil dans le circuit de contrôle.

Étape 3

Une fois que tous les composants / câbles et les lignes de vide sont identifiés, effectuez une inspection visuelle approfondie de tous les câbles et lignes. Rechercher des câbles et / ou connecteurs endommagés, brûlés, déconnectés ou corrodés. Faites les réparations nécessaires.

Si le système fonctionne à vide, inspectez toutes les lignes de vide pour rechercher des signes de fissuration, de fissure, de durcissement ou de perforations. Vérifiez également que toutes les connexions sont bien serrées, que tous les clapets anti-retour à dépression ne permettent le flux d’air que dans la direction indiquée et qu’aucun air non dosé ne pénètre dans le moteur, ce qui est généralement indiqué par un code spécifique. Effectuez les réparations nécessaires, mais gardez à l'esprit que le remplacement des conduites / composants d'aspiration endommagés est toujours préférable à la réparation.

Effacez tous les codes une fois les réparations terminées et utilisez le véhicule normalement avant de ré-analyser le système pour voir si le code est renvoyé.

Étape 4

Si le code persiste mais qu'aucun dommage visible au câblage n'est détecté, préparez-vous à effectuer des tests de résistance, de mise à la terre, de tension de référence et de continuité sur tout le câblage associé, mais veillez à déconnecter le système du PCM pour éviter d'endommager le contrôleur lors des tests.

Comparez toutes les lectures obtenues avec les valeurs indiquées dans le manuel et remplacez ou réparez le câblage si nécessaire pour vous assurer que toutes les valeurs électriques se situent dans les plages spécifiées par le fabricant.

REMARQUE: Si le système fonctionne à vide, fixez la pompe à vide au point de l'actionneur où le vide du moteur est normalement raccordé. Créez un vide de plus en plus profond tout en surveillant le signal du capteur de position du scanner. L’objet de ce test est de déterminer si l’actionneur réagit au vide ou non et de vérifier que le capteur de position indique la position réelle des volets de guidage au PCM.

Reportez-vous au manuel pour déterminer la valeur (en volts) que le scanner doit afficher lorsque les volets de guidage sont complètement sortis et comparez-le à la lecture réelle sur le scanner. Si les deux valeurs ne concordent pas, suspectez soit un commutateur de position défectueux, soit un actionneur de vide défectueux, soit une défaillance mécanique des volets de la coulisse eux-mêmes.

Testez l’interrupteur de position conformément aux instructions fournies dans le manuel et remplacez-le par une pièce d’origine si elle n’est pas conforme aux spécifications du fabricant. Effacez tous les codes une fois les réparations terminées et utilisez le véhicule normalement avant de ré-analyser le système pour voir si le code est renvoyé.

Surveillez l'actionneur à vide tout en maintenant le vide. Si le vide décroît très lentement et s’il est certain que l’équipement d’essai n’est en aucun cas défectueux, l’actionneur est défectueux et il doit être remplacé par une pièce d’origine pour assurer un fonctionnement correct. Effacez tous les codes une fois les réparations terminées et utilisez le véhicule normalement avant de ré-analyser le système pour voir si le code est renvoyé.

Étape 5

Si le problème persiste sur un système à commande électrique, utilisez le scanner pour commander plusieurs fois les volets complètement à partir de la position de fermeture totale afin de vérifier les conditions intermittentes. La tension du signal affiché doit toujours être identique dans les positions complètement ouverte et complètement fermée, quel que soit le nombre de fois où le système est activé avec le scanner.

Si ces valeurs s’écartent, effectuez un test d’agitation sur tous les connecteurs lors de l’activation du système. Si la ou les valeurs affichées changent à un moment quelconque pendant le basculement d’un connecteur donné, ce connecteur est défectueux et doit être réparé ou remplacé. Notez que les connexions électriques médiocres sur les connecteurs sont une cause fréquente de circuits basse tension. Portez donc une attention particulière à la qualité de toutes les connexions électriques de ce système - ou de tout autre système électrique testé. Effacez tous les codes une fois les réparations terminées et utilisez le véhicule normalement avant de ré-analyser le système pour voir si le code est renvoyé.

REMARQUE: Une défaillance mécanique des volets de la roue proprement dite ne produira probablement pas le code P2009 et les codes les plus susceptibles d'être générés par des défaillances de ce type seront liés à des problèmes de portée ou de performances. Notez que des codes liés à la plage / performance peuvent également être générés sur les systèmes à vide lorsque le petit filtre à air installé sur les actionneurs à vide est sale ou encrassé.

Étape 6

Les étapes de diagnostic / réparation jusqu’à ce stade auront presque certainement résolu le code P2009, mais dans le cas improbable où le code persisterait au-delà de l’étape 5, suspectez une défaillance intermittente particulièrement persistante ou un MCP défectueux. Cependant, la défaillance du PCM est un événement extrêmement rare, qui laisse la cause la plus probable à une défaillance électrique intermittente.

Sachez cependant que les défauts intermittents peuvent parfois être extrêmement difficiles à rechercher et à réparer, et que dans certains cas, il peut être nécessaire de laisser le défaut s'aggraver considérablement avant qu'un diagnostic précis et une réparation définitive ne puisse être faite.

Codes liés à P2009

À partir de là, http://www.google.com/patents/US8628826#npl-citations vous montre que vous apprenez quelque chose de nouveau chaque jour. Procede de production d'une garniture de friction organique et / ou contenant du carbone US 8628826 B2 Abstract L'invention concerne un procédé de fabrication d'une garniture de friction organique comprenant les étapes de ...